DIW墨水直写3D打印机

材料测试3D打印机

科研食品3D打印机

药物3D打印机

P2 入门级3d打印机

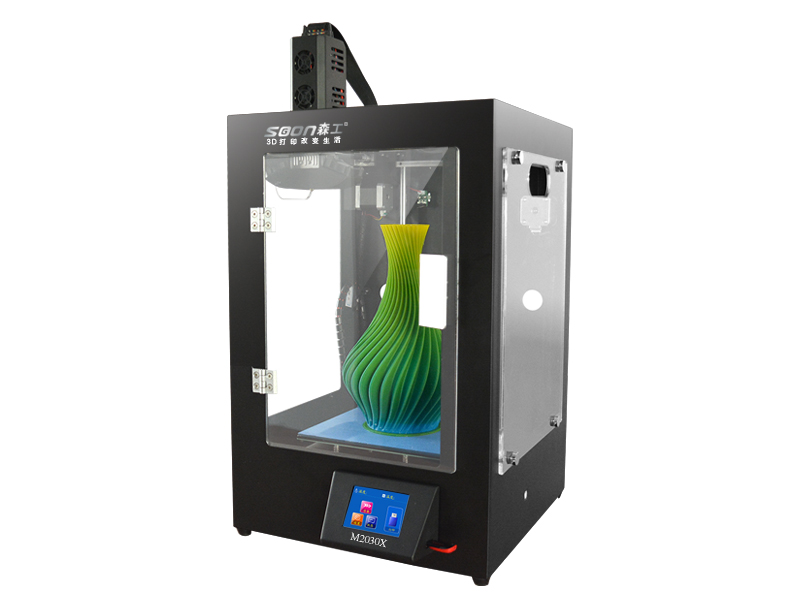

M2030X混色3d打印机

生物3d打印机

M150光固化LCD工业级3d打印机

M4141工业级3d打印机

熊猫k300商业级3d打印机

凭着精减加工工艺、减少生产制造周期时间等优点,3D打印技术性刚开始在汽车工业行业慢慢占有了一席之地。不论是汽车制造商還是零部件经销商,3D打印技术性都出示了一条更为便捷高效率的自主创新相对路径。此前,广州本田的研发部就与软件开发公司Autodesk进行协作,彼此设计构思了一款导杆轴构件并选用3D打印技术性生产制造试品,以此来实现车子轻量并提高柴油发动机汽柴油合理性。

导杆轴在发动机中充分发挥了主导作用,该构件可以将活塞杆晃动转换为转动力,因而针对抗磨损度拥有较高规定。导杆轴的外观设计务必耐受性点燃工作压力,且随时随地保持旋转均衡。所述要素造成导杆轴的设计构思大概定形,在悠长的柴油发动机发展历程中,导杆轴都没有过大的转变。现如今,广州本田的方案设计相比上述情况商品将保持减脂30%的总体目标,能够说成一项新的提升。

一直以来,广州本田都着眼于应用3D复印技术性及智能化设计计划方案来提升汽车零部件的设计构思。目前为止,企业对坐椅保险带支撑架、柴油发动机操纵模块及窗框等多种类型汽车零部件都开展了更新,运用3D技术性保持了一部分零部件的大幅度减脂。

据了解,全新升级的导杆轴与传统式的导杆轴差别很大,3D模型的设计构思远远地超过大家的想像。现阶段,商品还需进行检测,保证新的导杆轴特性主要表现可以匹敌传统式导杆轴,功能测试全过程中的数据信息将被Autodesk选用,用以进一步改善零部件设计构思步骤。

TEL:0755-27370002 MOB:15302774582 EMAIL:Info@soongon.com

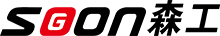

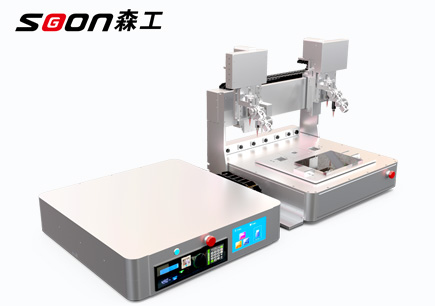

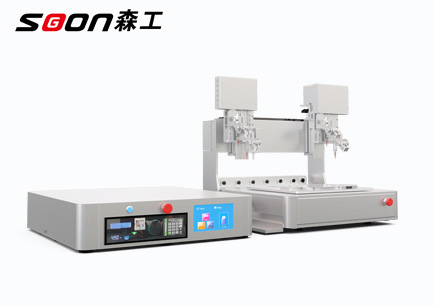

森工科技是一家专业研发生产销售定制生物3D打印机、药物3D打印机、食品3D打印机、陶瓷3D打印机、材料测试3D打印机、DIW墨水直写3D打印机等增材制造设备的企业